Progettare e fresare PCB in maniera facile ed economica (FlatCam) – Parte 3

Puoi trovare il tutorial esteso ed aggiornato qui “Guida completa FlatCAM“.

FlatCam: impostazioni

E’ bene impostare dei valori di default su FlatCam.

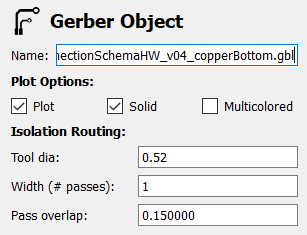

Ho impostato 0,52 per il diametro della punta, perché è la dimensione massima senza troppe sovrapposizioni delle tracce.

Per Excellon (informazioni di foratura), ho impostato a 1.8 mm la profondità perché questo è lo spessore delle schede di rame che Compro, anche se per evitare che non affondi abbastanza spesso ripristino il valore di default.

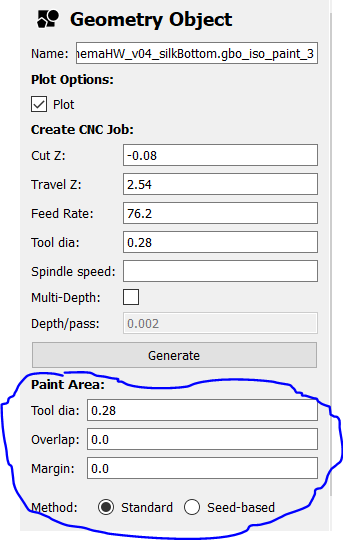

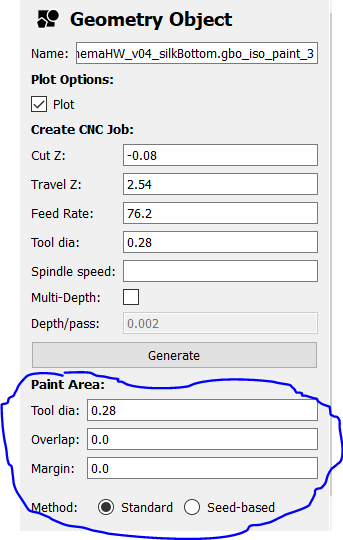

Paint area: ho impostato overlap a (0,0) e margin (0,0) per creare una geometria intorno ad una piccola lettera, e poi imposto uno Tool dia 0,28 per fresarne l’interno.

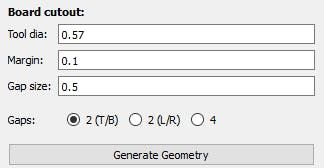

Per il bordo ha messo 0,1 al margine, e l’altro impostato al valore consigliato.

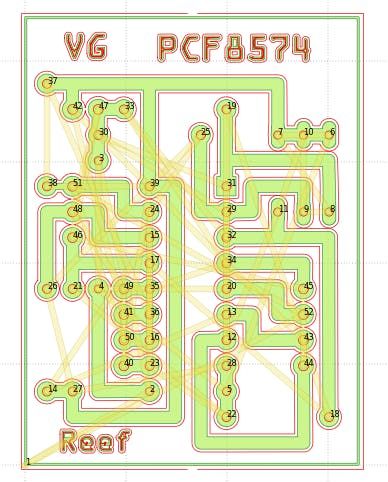

FlatCam: importazione file

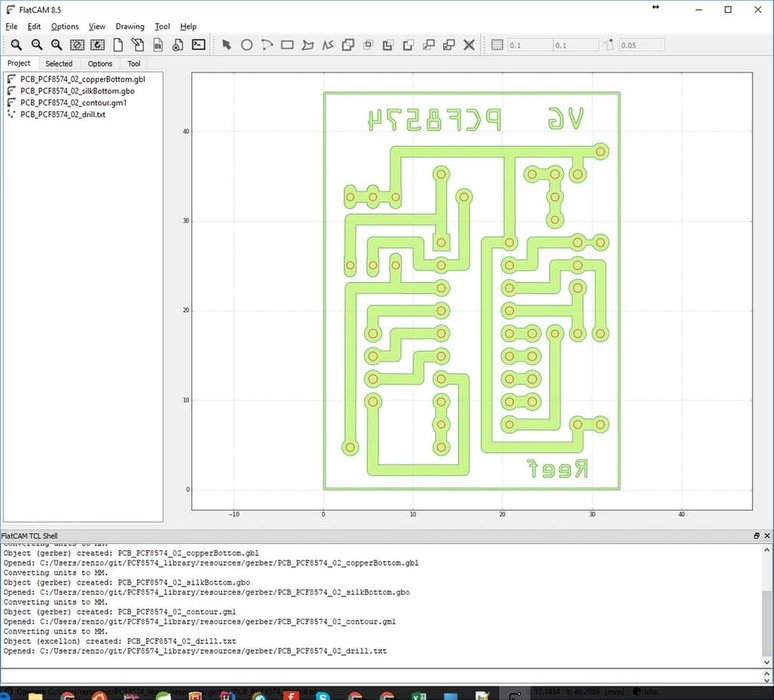

È necessario importare i file in FlatCam così:

File–> Open Gerber

- copperBottom. GBL

- silkBottom. GBO

- Contour. GM1

File–> Open Excellon

- Drill. txt

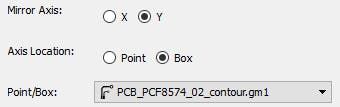

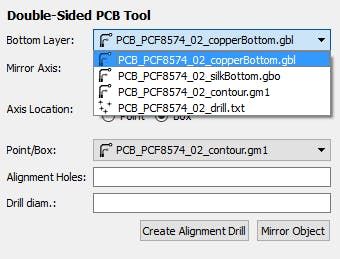

FlatCam: impostare il verso corretto

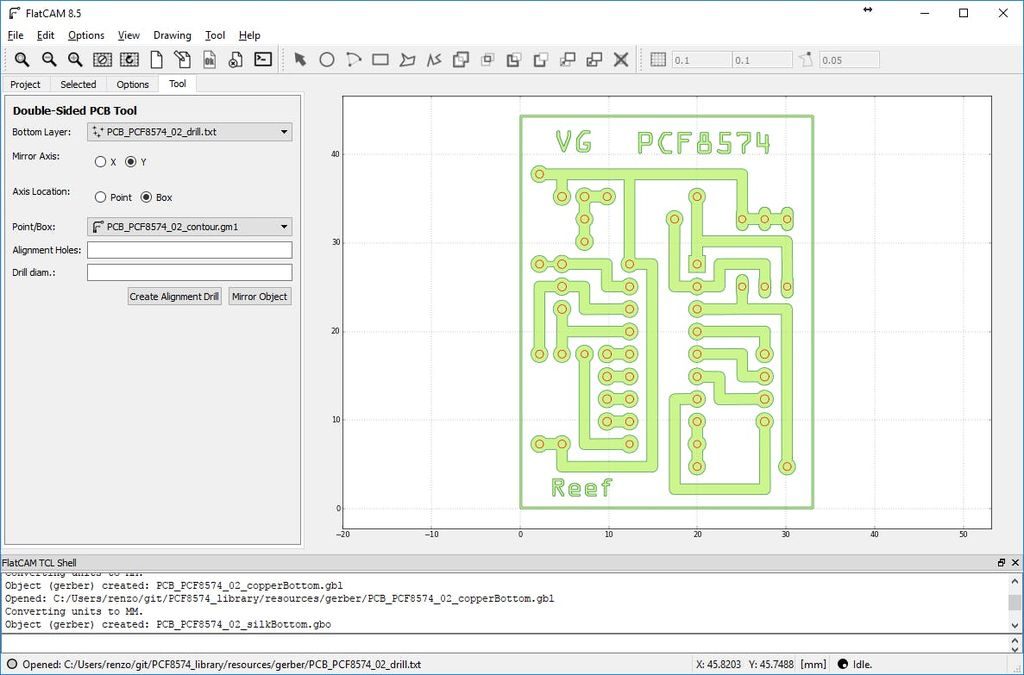

Ora dobbiamo capovolgere il PCB.

- Impostare “mirror Axis” su Y e “Axis location” su box, quindi impostare “Point/box” su Contour. GM1.

- Ora selezionare uno a uno tutti i file inferiore e fare clic su “Mirror Object”, in modo da capovolgere tutti i livelli.

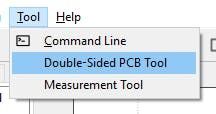

- Apri il pannello per controllare il verso (Tool –> Double-Sided PCB Tool ).

- Impostare “mirror Axis” su Y e “Axis location” su box, quindi impostare “Point/box” su Contour. GM1.

- Ora selezionare uno a uno tutti i file inferiore e fare clic su “Mirror Object”, in modo da capovolgere tutti i livelli.

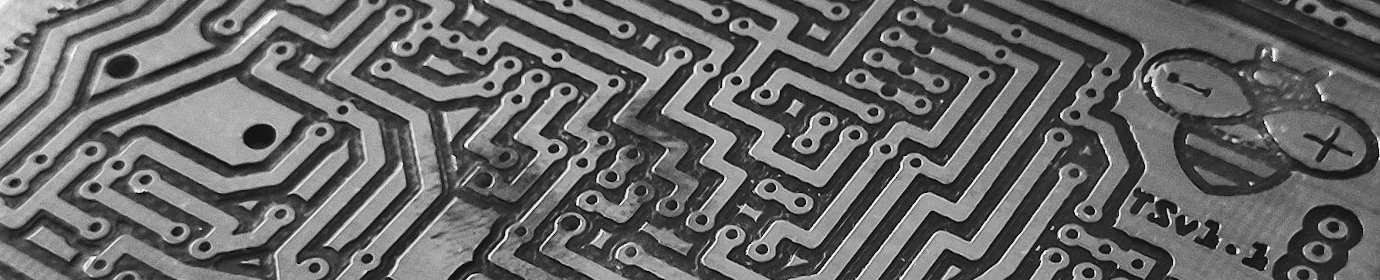

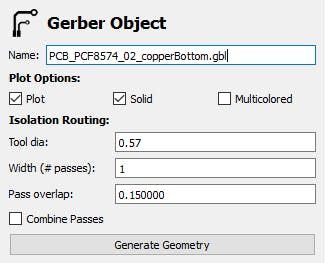

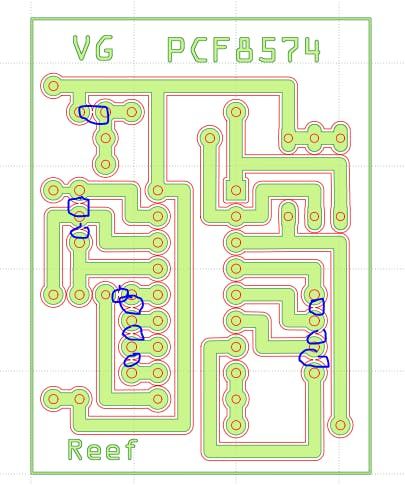

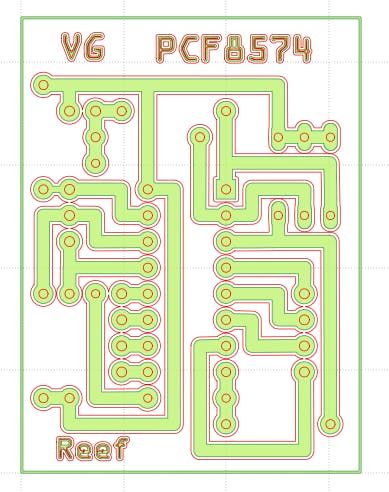

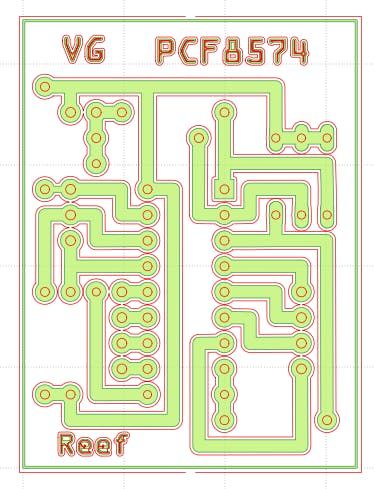

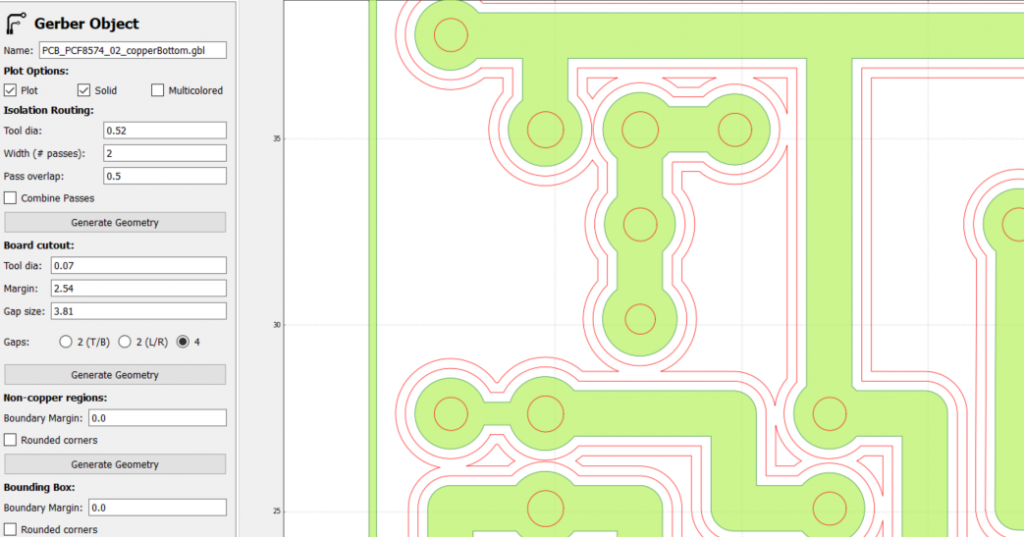

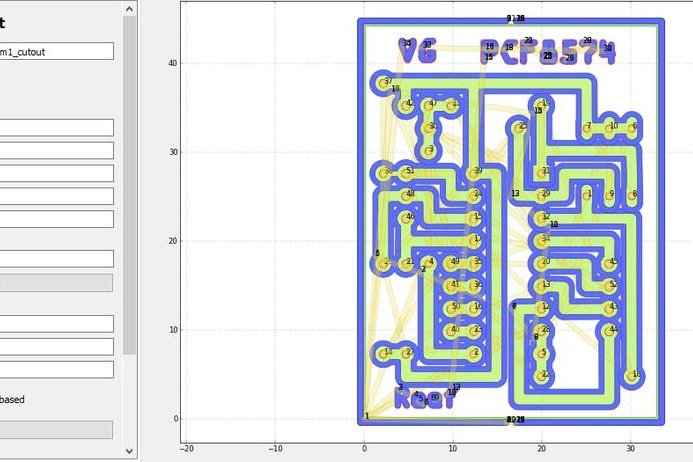

FlatCam: genera geometria (copperBottom)

Ora fare doppio clic per selezionare copperBottom e “genera geometria”.

FlatCam disegna una linea rossa a delineare il perimetro dell’immagine copperBottom, presta attenzione a dove la linea non è chiusa, alla fine della fresatura sarà necessario rimuovere tali punti (se si desidera chiudere la linea, impostare il “Tool dia” a una dimensione più piccola come 0,50).

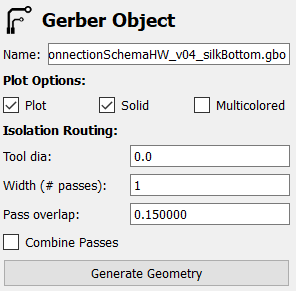

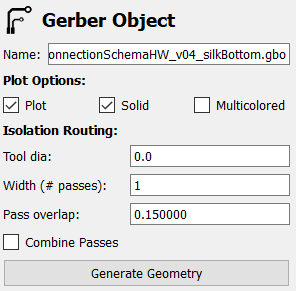

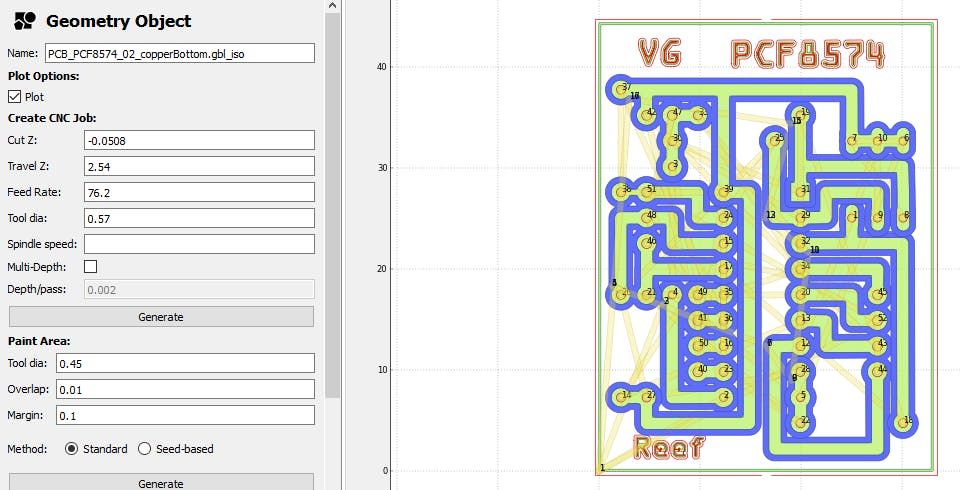

FlatCam: genera geometria (silkBottom)

Questo processo è quello di trasformare il fondo di seta in linea CNC

Per una migliore comprensione a volte è utile aggiungere del testo:

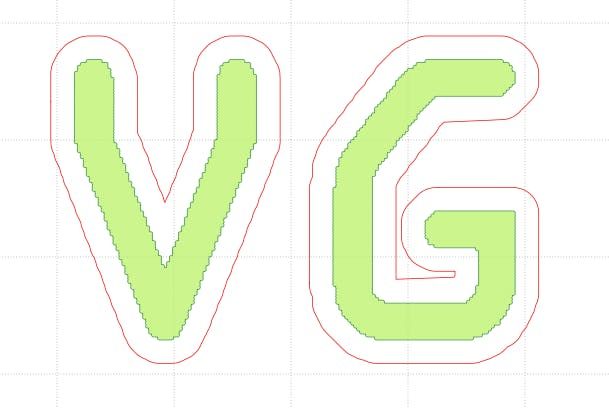

- Selezionare silkBottom, cambiare il diametro dell’utensile (come 0,0) per ridurre il margine. Ridurre il margine della “linea rossa” è un semplice trucco per ridurre le dimensioni della zona, quindi possiamo usare l’area generata per lavorare all’interno. (Nell’immagine ottengo lo stesso risultato lasciando il Diametro utensile a 0.52 per la geometria, ma poi aumento la dimensione anche per la paint area)

- Poi uno per uno dobbiamo generare la geometria della lettera:

- Selezionare silkBottom. GBO è posizionarsi sul pannello “Paint area“.

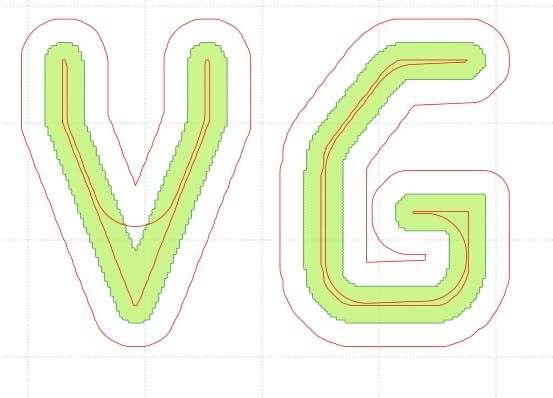

- Ridurre “Tool dia” (se necessario) per generare una geometria completa all’interno della lettera. Come l’immagine.

- Farlo per tutte le forme (o lettere) che si desidera fresare.

- Selezionare silkBottom, cambiare il diametro dell’utensile (come 0,0) per ridurre il margine. Ridurre il margine della “linea rossa” è un semplice trucco per ridurre le dimensioni della zona, quindi possiamo usare l’area generata per lavorare all’interno. (Nell’immagine ottengo lo stesso risultato lasciando il Diametro utensile a 0.52 per la geometria, ma poi aumento la dimensione anche per la paint area)

- Poi uno per uno dobbiamo generare la geometria della lettera:

- Selezionare silkBottom. GBO è posizionarsi sul pannello “Paint area“.

- Ridurre “Tool dia” (se necessario) per generare una geometria completa all’interno della lettera. Come l’immagine.

- Farlo per tutte le forme (o lettere) che si desidera fresare.

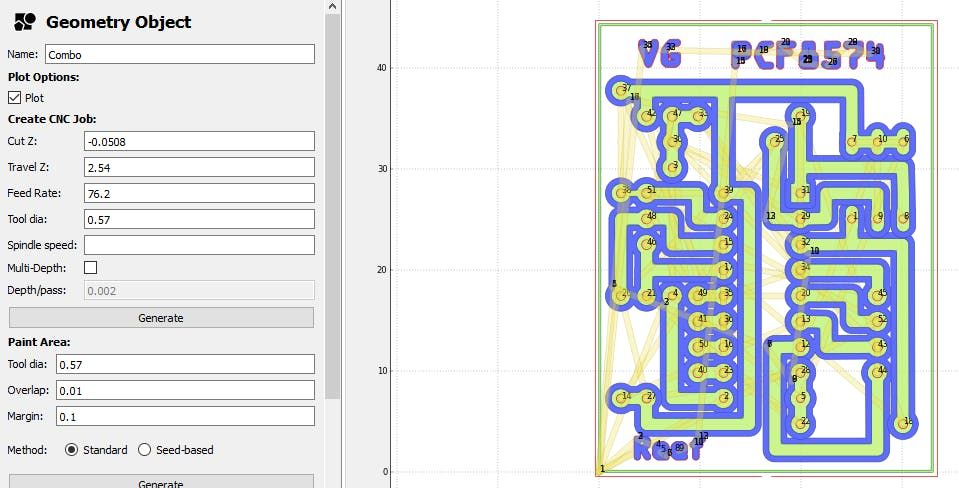

- Ora selezionate tutte le “iso paint” generate.

- Quindi Modifica–> Unisci geometria (Crea file combo con tutte le geometrie).

FlatCam: genera geometria (contorno)

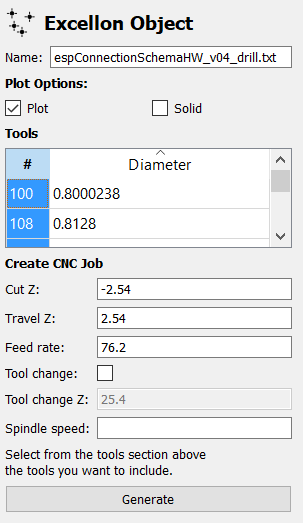

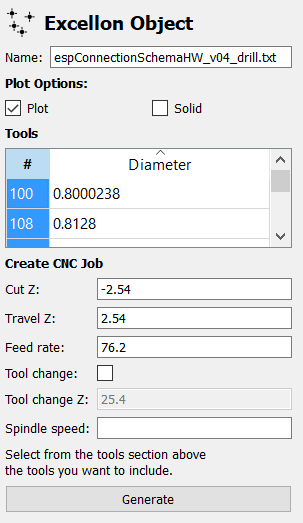

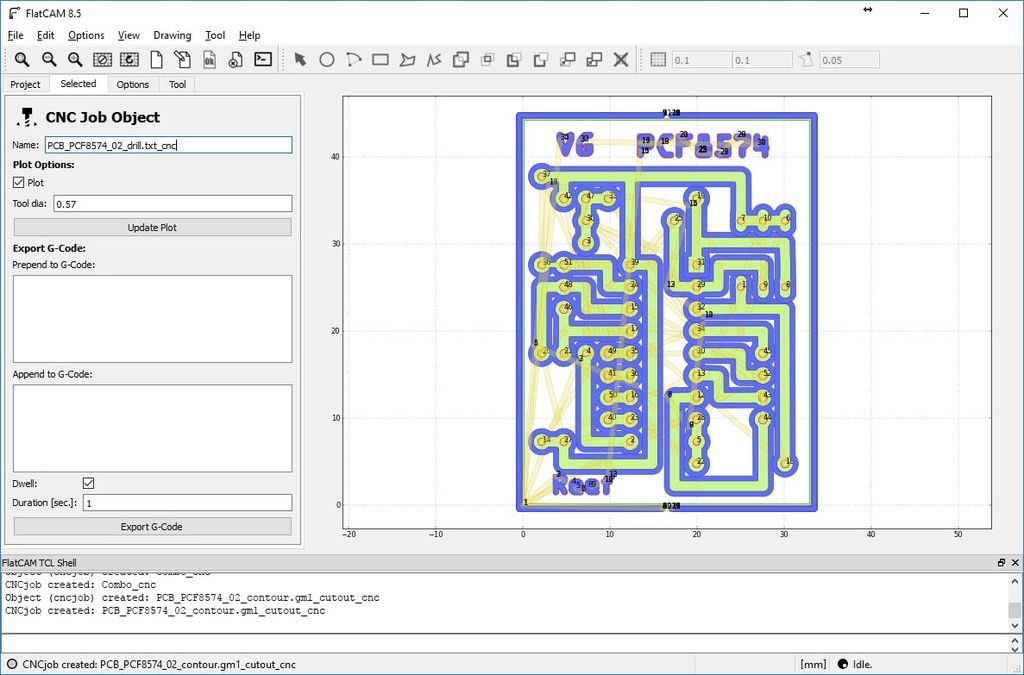

FlatCam: generare il percorso del CNC (Drill)

L’ultimo file da elaborare è la foratura, ma i file Excellon sono gia delle geometrie.

Utilizzo la stessa punta da 0,8mm per tutto e dove serve una punta da un 1mm per ingrandire quelli non sufficientemente grandi.

Uso uno strumento di punzonatura per rimuovere le i residui di rame che non vengono rimossi dal CNC.

- Selezionare Drill. txt e sul pannello in cui è presente l’elenco delle dimensioni delle punte, fare clic e selezionare tutto (CTRL + a).

- Poi vai a generare il percorso CNC.

- Cut Z è la profondità del foro.

Problema delle aree isolate

Molte persone mi hanno fatto notare che lascio delle aree isolate, queste sono dannose poiché possono generare campi elettromagnetici, di conseguenza le piccole aree a bene rimuoverle con la fresatura, nel caso di grandi aree e bene metterle tutte a GND.

Doppia traccia di isolamento

E’ possibile raddoppiare le passate intorno agli elementi specificando il parametro width (# passes) magari a 2.

Io che aumento la dimensione del tool fino al massimo consentito per avere più “aria” intorno al rame aumento anche il valore di pass overlap fino a 0.5 per avvicinare le passate se voglio che non rimanga rame tra le due passate.

Alle volte tenevo il pass overlap ad un valore più ridotto per lasciare una striscia di rame che “spezzo” nel caso di possibili corti invece di rimuovere lo stagno. Il rischio è che se non rilevi il corto generi una “spira” (come mi hanno fatto notare più persone).

Ma è preferibile mettere il pass overlap a 0.5 magari con 3 passate per ottenere una situazione di questo tipo.

FlatCam: generare il percorso del CNC (copperBottom)

Tool dia a 0,52 come al solito, e impostare la “splindle speed” se necessario (io uso un Dremel con velocità costante).

FlatCam: generare il percorso del CNC (silkBottom)

Ora selezionare l’elemento “Combo” (generato da tutte le geometrie del silkBottom) quindi creare il percorso CNC.

FlatCam: generare il percorso del CNC (Contour)

Infine, selezionate Contour. GM1 _cutout. ed approntare i parametri di taglio del contorno

FlatCam: genera file gcode

Da FlatCam selezionare uno a uno il file “* _cnc” e “Export G-Code”.

Grazie

Nella prossima parte andremo ad eseguire il lavoro con la nostra CNC.